機械式のアタッチメントは取り付ける油圧ショベルのアーム等に影響は無いのか

A.バックホウの腕の先端のシリンダーの推力を利用する機械は他メーカーに於いても多種多様な機械が販売されており広く普及しています。

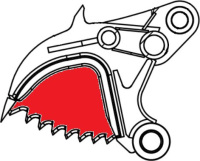

一般的なのが、2点止め、3点止めのフォークですが、その他には混廃用の廃プラカッター、鉄骨カッターなどがあります。

基本的な設計上の構造計算では、あくまでバケットを返すシリンダーの力のみで破砕や切断をする設計としています。

アタッチメントの開閉操作もバケットを返す操作と同じです。よってシリンダーにつきましては、負荷がかかる状態とはバケットに例えますと硬い地盤を掘削するイメージです。重掘削に於きましてはシリンダーの寿命は通常の作業と比べ確かに短いとは思いますが、何年かでにシリンダーに問題が出たという話はあまり聞きません。例えあってもシールやOリングの交換です。シリンダー本体の交換となると、メッキなどが摩耗や剥げたりし圧縮比が落ちパワー不足になった時なのでそのような状態には簡単にはならないかと思います。これには適切な作動油を使用しているかや、交換時間なども大きく影響を与えます。

腕の折れにつきましては、私が販売をはじめてからそのようなお客様は一社もおりません。

数回他社の商品でフォークで話を聞いたことがありますが、機械の自重をいっぱいにかけたりし、垂直ではなく腕が捩れた状態時に起きているようです。

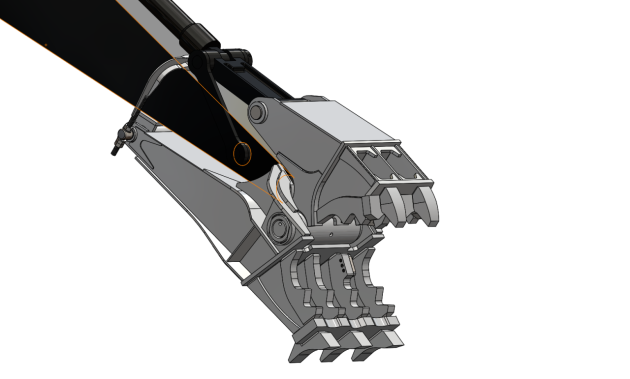

これらを防ぐために、負荷効力が加わる機械式アタッチメントは、油圧ショベルの腕の腹の下にアタッチメントを抱き合わせて取り付ける構造として

おりこれにより座屈を防いでいます。

弊社の機械式小割機「ハヤワリ君」を例にとると0.7クラスではコンクリート強度が200N/mm2に対して中央破砕力で2倍以上の540 N/mm2あります。

油圧ショベルのシリンダーの力にも限度がありますので、シリンダーのみの力でアタッチメントを捩曲げたり、アームを折るということでは考えられません。ガラを掴んだまま打撃を加えたり、機械の加重を一点に加えたりせずに、あたりまえに使っている分には破損はしないと言い切れます。

導入コストもメンテナンスコストも機械式は油圧式に比べ安く済むためシリンダーの損耗については、これらですぐに吸収されるとの考えで選ばれる方も多くおります。常日頃のメンテナンスと、何より使い方ということになります。